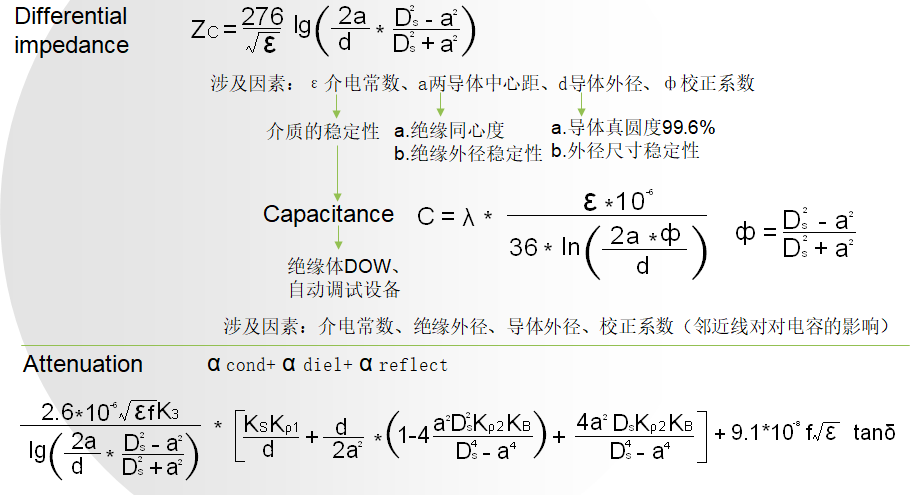

Analizie poddano kilka ważnych parametrów komunikacyjnych, takich jak impedancja, tłumienie, opóźnienie i tłumienie przesłuchu bliskiego końca linii transmisyjnej SAS, a także wyjaśniono kluczowe punkty projektowania procesu produkcyjnego i kontroli procesu. Kontrolowane są czynniki, które mogą spowodować pogorszenie powyższych ważnych parametrów w każdym procesie.

W procesie produkcyjnym procesu izolacji należy kompleksowo uwzględnić czynniki wpływające na jakość produktu, analizę teoretyczną oraz konkretny sprzęt i faktyczne wykorzystanie surowców, a na koniec sporządzić odpowiedni plan procesu kierujący produkcją SAS proces izolacji linii przesyłowych o dużej prędkości. Ponieważ surowce i sprzęt produkcyjny wybrane przez każde przedsiębiorstwo produkcyjne są różne, istnieją pewne różnice w praktycznych zastosowaniach. Istnieje wiele czynników wpływających na parametry użytkowe izolacji z pianki fizycznej, ale głównymi czynnikami wpływającymi są punkty wymienione w tym artykule. W procesie produkcyjnym można najpierw rozwiązać główne czynniki, a następnie dostosować czynniki drugorzędne.

Wymagania sprzętowe

W procesie produkcyjnym tego produktu konieczne jest zrozumienie dwóch kluczowych terminów: 1, owijanie, 2, topienie.

Grubość i stopień nakładania się owiniętej folii aluminiowej powinny być ściśle kontrolowane, a stopień nakładania się zwykłego drutu może spełniać wymagania w 15-25%, ale SAS wykorzystuje strukturę równoległych par linii i zdolność zapobiegania przesłuchom same pary linii są zredukowane do zera. Aby zapewnić tłumienie przesłuchów na bliskim końcu kabla, ogólnie wymagane jest, aby stopień nakładania się owijania wynosił od 30 do 40%. Bardzo ważna jest kontrola procesu produkcyjnego owijania, jakość owijania będzie miała wpływ niejednorodność medium transmisyjnego, np. uwalnianie folii aluminiowej nie jest gładkie i występują wióry aluminiowe, przy ogólnym zablokowaniu folia aluminiowa zostanie ściągnięta; Ponadto, jeśli folia aluminiowa nie zostanie ułożona gładko, zanieczyszczenia zostaną zeskrobane i będą bardzo nierówno przylegać do powierzchni drutu rdzeniowego, co wpłynie na równomierność medium transmisyjnego, co spowoduje spadek wydajności transmisji produktu, zwłaszcza impedancji i tłumienia.

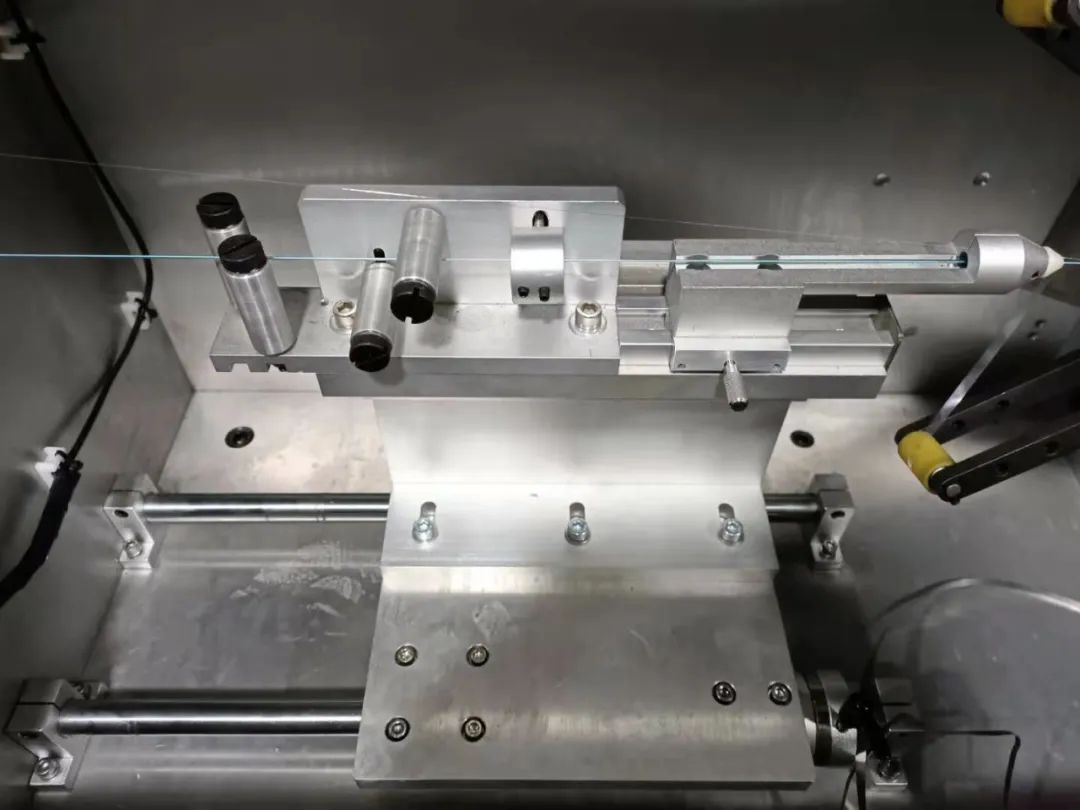

Przed nałożeniem pary różnicowej samoprzylepną taśmę poliestrową należy podgrzać, aby klej topliwy zawarty w samoprzylepnej taśmie poliestrowej stopił się i połączył. Część topliwa wykorzystuje elektromagnetyczny podgrzewacz wstępny o kontrolowanej temperaturze, a temperaturę ogrzewania można odpowiednio dostosować do rzeczywistych potrzeb. Ogólne metody instalacji podgrzewacza są pionowe i poziome, pionowy podgrzewacz może zaoszczędzić miejsce, ale para uzwojeń musi przejść przez duży kąt koła prowadzącego, aby dostać się do podgrzewacza, łatwo wykonać rdzeń izolacyjny i względne położenie zmiany taśmy owijającej, co powoduje spadek parametrów elektrycznych linii przesyłowej wysokiej częstotliwości. Natomiast ponieważ podgrzewacz poziomy znajduje się w tej samej linii prostej co para uzwojeń, przed wejściem do podgrzewacza para drutów przechodzi jedynie przez kilka kół prowadzących z funkcją prostowania krajowego, a kąt splotu drutów uzwojenia nie zmienia się przy przechodzi przez koło prowadzące, co zapewnia

stabilność położenia dziania fazowego izolowanego drutu rdzeniowego i taśmy nawojowej. Jedyną wadą podgrzewacza poziomego jest to, że zajmuje on więcej miejsca, a linia produkcyjna jest dłuższa niż maszyna wyciągowa wyposażona w podgrzewacz pionowy.

Dlatego przy wyborze sprzętu należy w pełni wziąć pod uwagę możliwości sprzętu i rzeczywistą sytuację warsztatu produkcyjnego. Ogólnie rzecz biorąc, jeśli pozwalają na to warunki przestrzenne warsztatu produkcyjnego, podgrzewacze pionowe mogą być stosowane w przypadku linii komunikacyjnych o wysokiej częstotliwości poniżej 5 GHz, natomiast podgrzewacze poziome są stosowane w liniach komunikacyjnych o wysokiej częstotliwości i wyższych częstotliwościach. Jeśli przestrzeń warsztatu produkcyjnego jest ograniczona, przy produkcji częstych linii przesyłowych powyżej 5 GHz można również zastosować podgrzewacze pionowe, ale w porównaniu z podgrzewaczami poziomymi kontrola procesu jest bardziej złożona. Podczas owijania taśmą poliestrową należy zwrócić uwagę, aby kierunek owijania był przeciwny do kierunku folii aluminiowej, stopień nakładania się był stabilny i nie występowały zjawiska niepożądane typu wypaczenia. Przed odbiorem należy podgrzać samoprzylepną taśmę poliestrową, temperatura nagrzewania nie powinna być zbyt wysoka, temperatura jest zbyt niska, klej termotopliwy nie może się całkowicie stopić, wiązanie nie jest mocne i jest to łatwe aby mieć zjawisko przylegania wycieku, takie jak zjawisko przylegania wycieku, produkt może nie zostać uznany za niekwalifikowany na początkowym etapie testu, ale po przejściu w późniejszym procesie użytkowania prawdopodobnie spowoduje luźne odkształcenie opakowania. Prowadząca do warstwy folii aluminiowej naładowanej poliestrem ma zjawisko otwierania, co powoduje wyciek fali elektromagnetycznej, wpływając na efekt ekranowania, powodując złom produktu, a gdy to nieumiejętne wystąpi w procesie użytkowania, spowoduje to duże straty. Jeśli temperatura jest zbyt wysoka, łatwo jest spowodować zmiękczenie i odkształcenie rdzenia izolacyjnego, a nawet doprowadzić do sklejenia drutu rdzenia izolacyjnego, co skutkuje niekwalifikowanymi produktami, dlatego należy ściśle kontrolować temperaturę podgrzewania wstępnego. Zgodnie z powyższym opisem nietrudno zauważyć, że prędkość zamykania jest również kluczowa. W rozsądnej temperaturze podgrzewania, jeśli prędkość zamykania jest zbyt duża, wpłynie to na topienie kleju topliwego, zbyt wolna doprowadzi do zmiękczenie i odkształcenie drutu rdzeniowego, konsekwencje są takie same, jak niewłaściwa temperatura podgrzewania wstępnego, a tłumienie nagle wzrośnie w pewnym punkcie częstotliwości.

W przypadku wysokiej jakości przewodów Mini sas 5.0, MINI sas 6.0 i nowszych zaleca się profesjonalnych producentów kabli Jd。https://www.jd-cables.com

Czas publikacji: 10 sierpnia 2024 r